一、 设备参数

| 设备参数 | 单位 | 数据 | 备注 |

钻孔直径大 | mm | 13 |

|

工作台尺寸(长*宽) | mm |

|

|

工作台大承重 | kg | 50 |

|

X向(工作台横向) | mm | 350 |

|

Y向(滑座纵向) | mm | 200 |

|

Z向(升降台垂向) | mm |

|

|

小数据单位 | mm | 0.001 |

|

切削进给速度 | mm/min | 1500 |

|

快速移动速度 | mm/min | 3000 |

|

主轴转速范围 | r/mm |

|

|

主轴端面至工作台距离 | mm |

| 大行程 |

主轴电机功率 | W | 750 |

|

设备外形尺寸(长*宽*高) | mm |

|

|

设备包装尺寸(长*宽*高) | mm |

|

|

净重 | kg |

| 裸机重量 |

总重 | kg |

| 含包装、水泵等 |

控制电压 | VAC | 220 | 室内电 |

频率 | Hz | 50 |

|

设备总功率 | W | 1500 |

|

加工材料 | 铁、钢、铝、铜及各种合金材料与非金属材料 | ||

|  |

二、 操作说明

注意事项:

◆ 操作前严格注意禁止危险操作,不得违背机床操作指南

◆ 程序运行前,一定要确保主轴正常旋转运行,如若不正常,请拍下急停按钮,并与厂家联系。

◆ 程序运行前,主轴所装钻头的底部(钻头尖),一定要高于工件及卡具的上表面。

◆ 手动对刀前,一定要切记注意各轴运动时的速度,切记不可过快导致反应不及时让钻头碰撞到工件或夹具。

◆ 所有工件图纸的坐标0、0、0都在工件的左下角上方,填写坐标以及手动对刀中请注意。

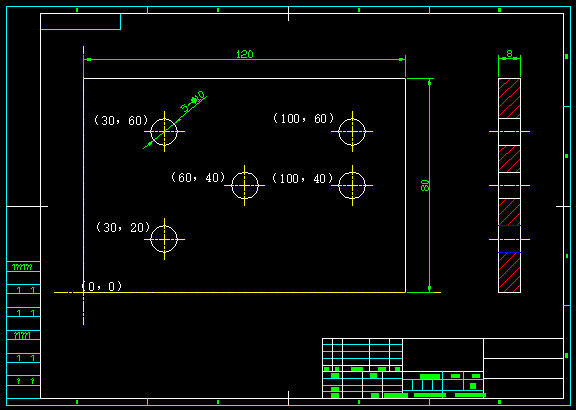

案例一:(任意孔--需要知道工件尺寸,以及各孔的坐标,工件零点在工件左下角)

任意孔-加工图纸如下图

5个孔,直径10,深8

设置当前数据如下:

工件大小长(mm):200*宽(mm)120 (仅能填写整数)

进给速度(mm/min):100 (仅能填写整数)

抬到速度(mm/min):2000 (仅能填写整数)

平移速度(mm/min):2500 (仅能填写整数)

安保平面(H):5mm (可填写至0.001)

进给平面(R):1mm (可填写至0.001)

钻孔深度(Z):12mm (钻头有锥度,为了打通,深度需要多写)

暂停时间(S):0 (工件孔底部不涉及到毛刺问题,不需要停留)

单次加工深度(mm):0 (一次打到加工位置,不需要分次加工,不需要退削)

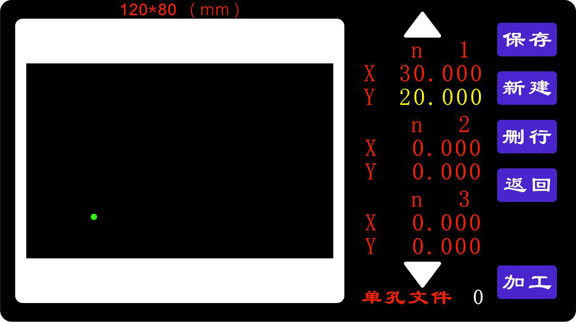

控制系统界面显示如下:

单击加工图片,准备手动对刀,拿起手持操作盒

确定下触屏中孔深显示的数据是否是之前加工参数中填写的数据,如果没有问题(如果数据不对,可以在当前页面下直接修改),点击触摸屏上启动图片,或者按下手持操作盒中的启动按钮(同时有效),开始加工。

加工完毕,钻头会回到程序执行前的位置,如果想装工件方便,程序启动前,可以将钻头移动至装卡工件合理位置,这样便于加工完毕后更方便的装卡下一个工件。

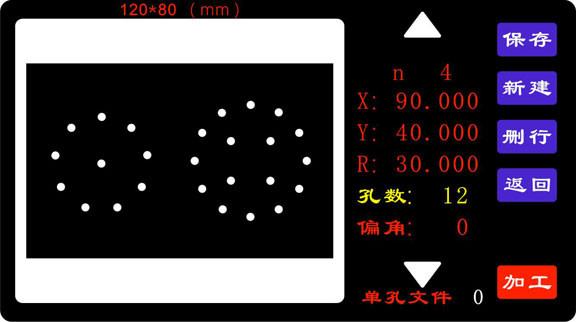

案例二:(圆阵孔,需要知道工件尺寸,以及圆心的坐标、圆的半径、孔的数量、圆的偏角,工件零点在工件左下角)

主界面选择圆阵孔,然后其余操作方式如案例一

● X:当前圆阵的圆心X方向坐标

● Y:当前圆阵的原先Y方向坐标

● R:当前加工圆阵孔所在圆上的半径尺寸(不是孔的直径,是圆的半径)

● 孔数:圆上面需要打的孔数量(均匀分布)

●偏角:圆阵以半径为圆心所需要转的角度,以当前右侧孔为水平夹角的0°

● 注:一条圆阵指令只能打一圈孔,一条指令至少可以打一个孔,至多理论上可以打无数个,但是会影响控制系统刷屏的速度,故建议一圈不要打超过60个孔以上

编辑程序如下:

n 1 X:30,Y:40,R:0,孔数:1,偏角:0

n 2 X:30,Y:40,R:25,孔数:9,偏角:10

n 3 X:90,Y:40,R:15,孔数:4,偏角:45

n 4 X:90,Y:40,R:30,孔数:12,偏角: 0

编程显示如下:

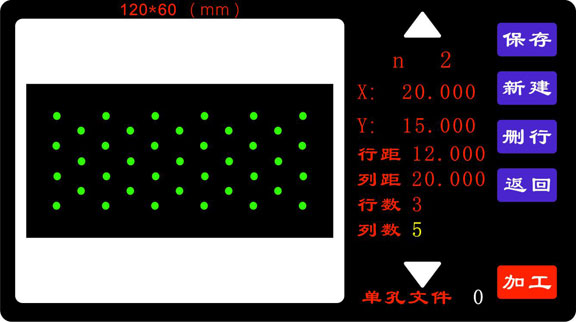

案例三:(矩阵孔,需要知道工件尺寸,以及左下角01个孔的坐标、每行之间的距离与多少行、每列之间的距离与多少列,工件零点在工件左下角)

主界面选择矩阵孔,然后其余操作方式如案例一

● X:当前矩阵孔左下角01个孔的X方向坐标

● Y:当前矩阵孔左下角01个孔的Y方向坐标

● 行距: 每行之间的距离,测量方式是竖着测量(例01行与第二行之间的距离)

● 列距:每列之间的距离,测量方式是横着测量(例01列与第二列之间的距离)

● 行数:每行上面需要打孔的数量

● 列数:每列上面需要打孔的数量

● 注:一条矩阵指令只能打一组有相同规律的矩阵孔,一条指令至少可以打一个孔,多理论上可以打无数个,但是会影响控制系统刷屏的速度,故建议一条指令不要打超过300个孔以上。

编辑程序如下:

n 1 X:10,Y:10,行距:12,列距:20,行数,4,列数:6

n 2 X:20,Y:15 ,行距:12,列距:20,行数,3,列数:5

编程显示如下:

产品特点:

☆ 极简优化的高性能控制系统:

1. 硬件:全部选择工业及航天领域中稳固可靠的电子元器件

● 7寸工业触摸屏,所有编辑键及加工图纸与状态图形化都在屏幕上显示

● 运动控制芯片,32位高速数据处理,为设备准确、运动提供硬件保障

● 电源芯片增加双重保护设计电路以应对各种工业场合的供电环境

● 功率输出口保护电路增加控制外设继电器的使用寿命,做到免维护

2. 软件:六大功能板块在主界面一目了然显示

● 任意孔板块:根据没有任何规律位置的孔加工图纸数据直接填写坐标,界面当前位置会立刻显示出图像(与图纸位置比例一致),能够立刻确定孔的加工位置是否准确,以此类推继续填写其它剩余加工孔的坐标,依然全部都会显示在液晶屏上相应的比例位置

● 圆阵孔板块:填写圆心位置坐标与半径数据,再填写需要加工孔的数量,图形中会立刻显示出和图纸对应比例的图像,一目了然的立马确定需要加工的孔位置是否准确,还可以通过设定偏角来调整加工孔的位置

● 矩阵孔板块:填写01个孔的坐标与每行和每列的间距已经数量,图形中会立刻显示出和图纸对应比例的图像,同样可以一目了然确定需要加工的孔的位置和图纸是否对应

● 加工参数:可设置工件大小与常用的速度参数,还有钻孔深度(加工页面也可以直接修改)

● 文件板块:每个编辑好后保存的加工文件所存储的地方,可以直接调用和使用加工文件

● 设备参数板块:可以设置一切和设备相关的参数如电子齿轮、系统速度限制、IO口配置等等、便于维修维护人员对设备进行问题判断与维护

总结:硬件部分我们选用当前主流的触摸屏操作方式、在工业行业中属于史上前言产品,其稳定性已经不低于传统液晶显示屏;其次所有的器件都选用可靠稳固的明星电子元器件,拥有高速度计算数据的运动控制芯片;再次软件部分我们打破传统必须使用国际G代码的编程方式,让操作者不再是必须拥有任何加工经验、编程经验、加工中心操作经验、工件工艺经验等等耗时的这样人才了。编辑加工文件时仅需要根据图纸提供的数据就可以完全操作,从编辑数据开始到加工完成,液晶上全部通过图形实时显示状态,这在数控操作系统中目前还极少做到如此人性化,以上选型与功能为智能制造落地的典型产品,由于如此优化的控制系统,使操作者大大降低了入门门槛,高精度以及效率高可以让企业生产线真正做到一人操作多台设备。后续我们通过不断优化,将加入云数据存贮功能通过数据交互远程直接与用户进行互动,并可以对产品进行远程升级。

☆ 合理创新的工业设计、高强度机身、一体化结构、无线化衔接

● Z轴机头部分增加曲面拉伸加强筋,使切削受力大时可以大化的避免结构变形,常规台钻设备上面没有此类结构的设计。

● 控制系统与电气部分集成化,与机械部分浑然一体,减轻设备整体重量,且操作时可以近距离的接触到控制面板,减少距离上重复性的工作,降低活动量,检修或维护时方便简单。

● Y轴高强度一体化结构,隐形式电机安装设计,结构合理美观且实用性强,可以做到电机无尘化防护,也能避免外界原因导致的磕碰,并且维护简单干净。

适用范围:

● 钻孔、扩孔、铰孔、通孔、盲孔、深孔、简易铣等类型的零件加工

● 需要钻任意坐标孔、圆阵孔、矩阵孔的各种材质零件

● 任何孔加工类的企业或产品如:法兰、筛板、电机端盖、铁板、汽车类配件、水暖连接件等

首页

首页 电话

电话 产品

产品